鋁型材表面處理(lǐ)廢水(shuǐ)處理(lǐ)與回用(yòng)技術

時(shí)間:2016-02-10 來(lái)源:中山銀力浏覽次數:104

鋁是非常活潑的金(jīn)屬,爲防止表面氧化或受周圍環境影響而造成缺陷,鋁型材在使用(yòng)前需進行表面處理(lǐ)。通過處理(lǐ)可在鋁型材表面形成保護膜,該保護膜起到(dào)美(měi)觀、耐腐蝕、提高(gāo)機械強度和(hé)延長使用(yòng)壽命的作(zuò)用(yòng)〔1〕。鋁型材表面的處理(lǐ)需要消耗大(dà)量的水(shuǐ),通常每噸鋁型材的表面處理(lǐ)要消耗50~80t水(shuǐ)。鋁型材表面處理(lǐ)産生的廢水(shuǐ)主要爲酸堿廢水(shuǐ),其中含有大(dà)量的Al3+、SO42-及少量的Ni2+、Sn2+、Cr3+、F-等,對(duì)該廢水(shuǐ)通常采用(yòng)酸堿中和(hé)的方法進行處理(lǐ)。該廢水(shuǐ)一般呈酸性,須加堿中和(hé),在中和(hé)過程中Al3+、Ni2+、Sn2+、Cr3+等形成氫氧化物在吸附和(hé)沉澱過程中被去除;而SO42-和(hé)F-等陰離子在混凝過程中與Ca2+、Fe2+等陽離子生成沉澱,被部分去除。鋁型材表面處理(lǐ)的主要耗水(shuǐ)環節爲脫脂、堿蝕、中和(hé)、氧化等工(gōng)序的後水(shuǐ)洗環節,上(shàng)述環節對(duì)用(yòng)水(shuǐ)的水(shuǐ)質要求不是太高(gāo),除脫脂、中和(hé)、氧化的後水(shuǐ)洗用(yòng)水(shuǐ)pH需大(dà)于2,堿蝕的後水(shuǐ)洗用(yòng)水(shuǐ)pH需小(xiǎo)于12外(wài),濁度低(dī)于50NTU,Al3+、SO42-分别低(dī)于500、2000mg/L即可滿足要求〔2〕。由此,筆(bǐ)者利用(yòng)混凝+微濾膜分離組合工(gōng)藝處理(lǐ)鋁型材表面處理(lǐ)廢水(shuǐ)以達到(dào)回用(yòng)的目的。

本研究首先通過混凝沉澱試驗确定了(le)組合工(gōng)藝的最佳混凝劑、助凝劑及其投加量,然後考察了(le)微濾膜操作(zuò)因素對(duì)膜過濾性能(néng)的影響以及組合工(gōng)藝的整體運行效果,并進行了(le)技術經濟分析。該組合工(gōng)藝可以實現(xiàn)節約用(yòng)水(shuǐ)、減少污染的目标,具有社會(huì)、環境和(hé)經濟多重效益。

1、試驗材料與方法

1.1試驗用(yòng)水(shuǐ)

試驗所用(yòng)設備直接安放(fàng)在廣東省佛山市某鋁型材廠(chǎng)鋁型材表面處理(lǐ)生産線綜合廢水(shuǐ)調節池的旁邊(該廠(chǎng)除含鉻、鎳等一類污染物的廢水(shuǐ)單獨處理(lǐ)後進入調節池外(wài),其餘廢水(shuǐ)直接進入調節池),所用(yòng)廢水(shuǐ)直接取自(zì)綜合廢水(shuǐ)調節池,其水(shuǐ)質:Al3+500~600mg/L,SO42-2000~3000mg/L,濁度300~500NTU,pH3~5。

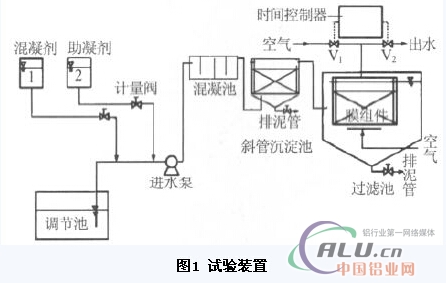

1.2試驗裝置

試驗裝置如圖1所示。

鋁型材表面處理(lǐ)廢水(shuǐ)處理(lǐ)與回用(yòng)技術

混凝池、斜管沉澱池和(hé)過濾池的有效容積分别爲30、50、80L,微濾膜采用(yòng)日本三菱公司生産的聚乙烯中空(kōng)纖維膜,膜孔徑0.1μm,膜絲内徑0.27mm,外(wài)徑0.42mm,膜面積2.0m2。膜組件直接放(fàng)置在過濾池中,其下(xià)方設置空(kōng)氣曝氣管,起沖刷膜組件的作(zuò)用(yòng)。膜組件出水(shuǐ)管兩端設置電磁閥,以時(shí)間控制器控制系統的出水(shuǐ)與反曝氣。

1.3試驗方法

1.3.1混凝劑篩選試驗

爲了(le)選定合适的混凝劑及助凝劑,在探索階段通過序批式試驗對(duì)各種常用(yòng)混凝劑的混凝效果進行了(le)比較。根據鋁型材表面處理(lǐ)廢水(shuǐ)的特點及後續廢水(shuǐ)處理(lǐ)方案的需要,試驗中選用(yòng)濁度,Al3+、SO42-去除率及絮凝體的沉降性能(néng)作(zuò)爲衡量指标,以尋求最佳混凝劑及投加量。

取若幹隻1000mL燒杯,各加入500mL綜合調節池廢水(shuǐ)(水(shuǐ)溫和(hé)室溫均在28℃左右),加入計(jì)量的混凝劑,加入NaOH粉末将pH調至8.0,然後分别向各燒杯中加入計(jì)量的助凝劑PAM;置于六聯攪拌器上(shàng)先以360r/min攪拌1min,然後以150r/min攪拌2min;靜置30min後取上(shàng)清液測試絮凝沉澱效果。

1.3.2混凝+微濾膜分離組合試驗

混凝劑與助凝劑溶液分别通過計(jì)量閥進入進水(shuǐ)泵的吸水(shuǐ)管路,與原水(shuǐ)通過葉輪快(kuài)速混合後進入混凝池;經慢速混合後進入斜管沉澱池;泥水(shuǐ)分離後的上(shàng)清液進入過濾池,在抽吸泵抽吸作(zuò)用(yòng)下(xià)經膜過濾獲得過濾出水(shuǐ)。進氣閥和(hé)出水(shuǐ)閥在時(shí)間控制器的控制下(xià)交替工(gōng)作(zuò)。根據混凝系統出水(shuǐ)中懸浮物含量,每6~8個周期排除過濾池底部沉泥1次。

2、結果與讨論

2.1混凝沉澱試驗

本研究選用(yòng)了(le)FeCl2、FeCl3、Fe2(SO4)3、AlCl3、Ca(OH)25種混凝劑,爲了(le)增加絮體的密實程度,選用(yòng)PAM作(zuò)爲助凝劑。混凝劑投加質量濃度分别爲100、150、200、250mg/L;助凝劑投加質量濃度分别爲2、4、6、8mg/L。經過對(duì)比試驗得出各種混凝劑/助凝劑的最佳投加量及絮凝效果,結果如表1所示。

由表1可以看(kàn)出,Ca(OH)2/PAM的混凝效果明(míng)顯優于其他(tā)幾種混凝劑。當Ca(OH)2投加質量濃度爲200mg/L、PAM投加質量濃度爲4mg/L時(shí),混凝沉澱後出水(shuǐ)濁度達50NTU,出水(shuǐ)Al3+、SO42-分别低(dī)于18、1500mg/L,表明(míng)采用(yòng)單一混凝沉澱處理(lǐ)鋁型材表面處理(lǐ)綜合廢水(shuǐ),勉強能(néng)夠達到(dào)脫脂、堿蝕、中和(hé)、氧化等工(gōng)序對(duì)用(yòng)水(shuǐ)的水(shuǐ)質要求,但(dàn)混凝劑投加量大(dà),且出水(shuǐ)水(shuǐ)質不夠穩定。

單一混凝沉澱處理(lǐ)是通過投加足量的混凝劑和(hé)助凝劑以使水(shuǐ)中懸浮膠體微粒形成沉降性能(néng)良好(hǎo)的絮體得以去除。采用(yòng)混凝+微濾膜分離組合工(gōng)藝,由于微濾膜分離技術可以達到(dào)0.1μm數量級的固液分離水(shuǐ)平,投加的混凝劑和(hé)助凝劑僅使膠體顆粒通過壓縮雙電層脫穩即可,無需形成依靠重力沉降的顆粒尺寸,這(zhè)不僅可以降低(dī)混凝劑和(hé)助凝劑的用(yòng)量,而且較單一混凝沉澱增加了(le)可去除的污染物範圍。試驗在Ca(OH)2投加量(200mg/L)不變,但(dàn)助凝劑PAM隻投加一半劑量(2mg/L)條件下(xià)考察混凝+微濾膜分離組合工(gōng)藝對(duì)鋁型材加工(gōng)廢水(shuǐ)的處理(lǐ)效果。

2.2微濾膜周期反曝氣對(duì)膜過濾性能(néng)的影響

本研究采用(yòng)平均膜通量作(zuò)爲膜過濾性能(néng)的評價指标。爲減少膜污染的程度,保持膜過濾性能(néng)的穩定,試驗采用(yòng)周期反曝氣運行方式以吹脫沉積在膜表面的泥餅層,反曝氣的壓力爲0.15MPa,每次反曝氣時(shí)間爲3min。不同運行周期條件下(xià)膜過濾性能(néng)的變化結果表明(míng),膜周期反曝氣可較大(dà)程度地吹脫沉積在膜表面的泥餅層,減小(xiǎo)膜污染,恢複膜通量,有效地維持了(le)膜過濾性能(néng)的穩定;采用(yòng)過濾30min,反曝氣3min的方式運行,周期産水(shuǐ)量可穩定在40L/(m2·h)左右。

2.3混凝+微濾膜分離組合工(gōng)藝的運行性能(néng)

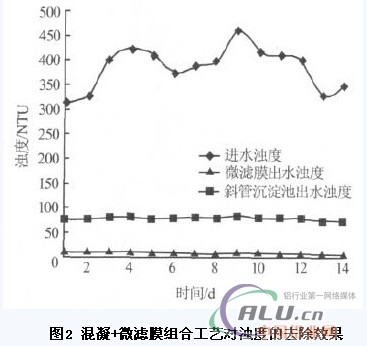

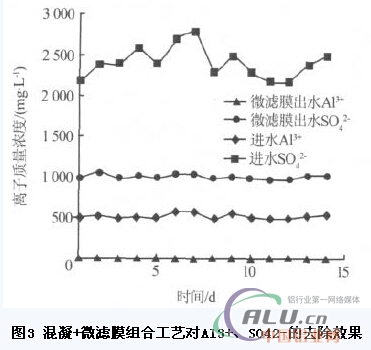

以Ca(OH)2和(hé)PAM作(zuò)爲混凝劑和(hé)助凝劑,投加質量濃度分别爲200、2mg/L,以30min過濾、3min反曝氣的方式運行,在平均膜通量控制在40L/(m2·h)的條件下(xià)穩定運行2周。混凝+微濾膜分離組合工(gōng)藝對(duì)鋁型材表面處理(lǐ)綜合廢水(shuǐ)的處理(lǐ)效果如圖2和(hé)圖3所示。

由圖2可知(zhī),經過微濾膜過濾後的最終出水(shuǐ)濁度爲10NTU左右,完全滿足脫脂、堿蝕、中和(hé)、氧化等工(gōng)序後水(shuǐ)洗環節用(yòng)水(shuǐ)對(duì)濁度的要求。

由圖3可知(zhī),盡管系統進水(shuǐ)SO42-波動較大(dà)(主要由不定期排放(fàng)部分脫脂或出光槽液引起),但(dàn)最終出水(shuǐ)SO42-穩定在1000mg/L左右,生成的硫酸鈣沉澱及氫氧化鋁沉澱對(duì)SO42-的吸附可能(néng)是該系統去除硫酸根的主要途徑;經過混凝+微濾膜分離組合工(gōng)藝處理(lǐ)後,系統出水(shuǐ)Al3+穩定在8mg/L左右。經組合工(gōng)藝處理(lǐ)後,系統出水(shuǐ)完全滿足脫脂、堿蝕、中和(hé)、氧化等工(gōng)序後水(shuǐ)洗環節用(yòng)水(shuǐ)對(duì)Al3+和(hé)SO42-的要求。

3、技術經濟分析

與常規工(gōng)藝相比,混凝+微濾膜分離組合工(gōng)藝處理(lǐ)鋁型材表面處理(lǐ)廢水(shuǐ)具有出水(shuǐ)水(shuǐ)質穩定、工(gōng)程占地面積小(xiǎo)、基建投資省、自(zì)動化程度高(gāo)、運行管理(lǐ)方便等優點〔3〕,且出水(shuǐ)可達到(dào)回用(yòng)的目的。

以日處理(lǐ)和(hé)回用(yòng)1000t廢水(shuǐ)爲例,對(duì)混凝+微濾膜分離組合工(gōng)藝進行技術經濟分析:基建投資爲15萬元,設備費(膜價格150元/m2)爲18.6萬元,折舊費(膜壽命以3a計(jì),其他(tā)爲20a)爲0.192元/m3,能(néng)耗0.4元/m3〔電費按0.8元/(kW·h)計(jì)〕,藥劑費爲0.133元/m3,人工(gōng)費爲0.15元/m3,系統總運行成本爲0.875元/m3。相比于企業目前的用(yòng)水(shuǐ)成本2.5元/m3(其中自(zì)來(lái)水(shuǐ)費1.3元/m3、廢水(shuǐ)處理(lǐ)費0.4元/m3、排污費0.8元/m3),經濟效益十分明(míng)顯。

4、結論

采用(yòng)混凝+微濾膜分離組合工(gōng)藝處理(lǐ)鋁型材表面處理(lǐ)綜合廢水(shuǐ)并使之回用(yòng)的工(gōng)藝條件:以Ca(OH)2作(zuò)爲混凝劑、PAM作(zuò)爲助凝劑,Ca(OH)2和(hé)PAM的投加質量濃度分别爲200、2mg/L,微濾膜分離系統以30min過濾、3min反曝氣的方式運行。在此條件下(xià),系統穩定運行2周,盡管進水(shuǐ)水(shuǐ)質變化較大(dà),出水(shuǐ)濁度穩定在10NTU左右,Al3+和(hé)SO42-穩定在8mg/L和(hé)1000mg/L左右,出水(shuǐ)水(shuǐ)質完全滿足脫脂、堿蝕、中和(hé)、氧化等工(gōng)序後水(shuǐ)洗環節的用(yòng)水(shuǐ)要求。與常規處理(lǐ)工(gōng)藝相比,混凝+微濾膜分離組合工(gōng)藝在技術上(shàng)具有明(míng)顯的優越性,經濟上(shàng)可行。

- 上(shàng)一篇:沒有了(le)

- 下(xià)一篇:鋁合金(jīn)生産工(gōng)藝 了(le)解更多 工(gōng)藝流程>>>

English

English 簡體中文(wén)

簡體中文(wén)